A PEEK anyag előnyei

2021-10-19

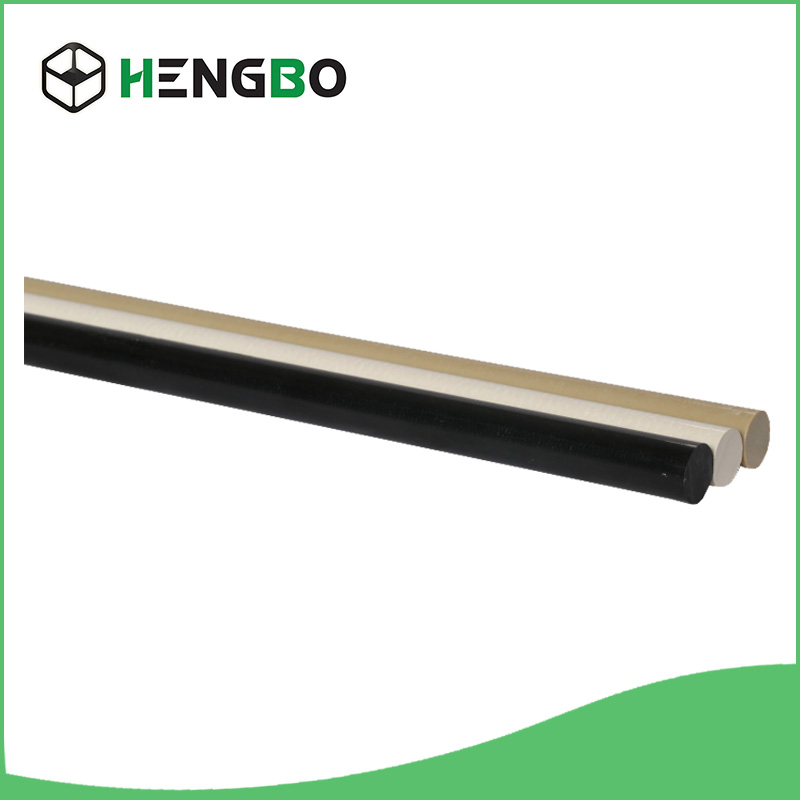

Poliéter-éter-keton (PEEK)A gyanta kiváló teljesítményű speciális műszaki műanyag, amely számos jelentős előnnyel rendelkezik más speciális műszaki műanyagokhoz képest,

Magas hőmérsékletállóság, kiváló mechanikai tulajdonságok, jó önkenés, kémiai korrózióállóság, égésgátló, hámlásállóság, sugárzásállóság, stabil szigetelés

Ellenáll a hidrolízisnek és könnyen feldolgozható, és a repülőgépgyártás, az autógyártás, az elektronika és az elektromosság, az orvosi kezelés és az élelmiszer-feldolgozás területén alkalmazták.

Kiváló teljesítmény ésszéles körben alkalmazható peek gyantaelőször a repülőgépiparban alkalmazták alumínium és más fémanyagok helyettesítésére különböző repülőgép-alkatrészek gyártásához. Az autóiparban,les gyantajó súrlódási ellenállással és mechanikai tulajdonságokkal rendelkezik. A motorháztető gyártásának nyersanyagaként csapágyak, tömítések, tömítések gyártására használják. A tengelykapcsoló fogaskereke és egyéb alkatrészek széles körben használatosak az autók sebességváltójában, fékrendszerében és légkondicionáló rendszereiben. A Peek gyanta ideális elektromos szigetelő. Továbbra is jó elektromos szigetelési teljesítményt tud fenntartani kemény munkakörülmények között, például magas hőmérsékleten, magas nyomáson és magas páratartalom mellett. Ezért az elektronikus információ területe fokozatosan a PEEK gyanta második legnagyobb alkalmazási területévé vált. Csővezetékek, szelepek és szivattyúk gyártására használják ultratiszta víz szállítására. A félvezetőiparban általában lapkahordozók gyártására használják Elektronikus szigetelő membrán és különféle csatlakozó eszközök. Félkristályos műszaki műanyagként a peek a tömény kénsav kivételével szinte minden oldószerben nem oldódik, ezért gyakran használják kompresszor szeleplemezének, dugattyúgyűrűjének, tömítésének és különféle vegyi szivattyútestek és szelepalkatrészek készítésére. A Peek gyanta akár 3000 nagynyomású, 134 °C-os sterilizálási ciklust is kibír, ami alkalmassá teszi magas sterilizálási igényű és ismételt felhasználású sebészeti és fogászati berendezések gyártására. A formázási hőmérséklet 320 ~ 390 °C, a szárítási hőmérséklet 160 ~ 1855 óra ~ 8 óra, a formázási hőmérséklet 140 ~ 180. Ennek az anyagnak a formázási hőmérséklete túl magas, ami súlyosan károsítja a csavart. A fordulatszám nem lehet túl gyors a csavarfordulatszám beállításakor. A befecskendezési nyomás 100 ~ 130 Mpa, a befecskendezési sebesség 40 ~ 80. A fröccsöntés után a csavart időben gyorsan meg kell tisztítani PE viasszal, és nem maradhatnak a csavarban a peck anyagok.

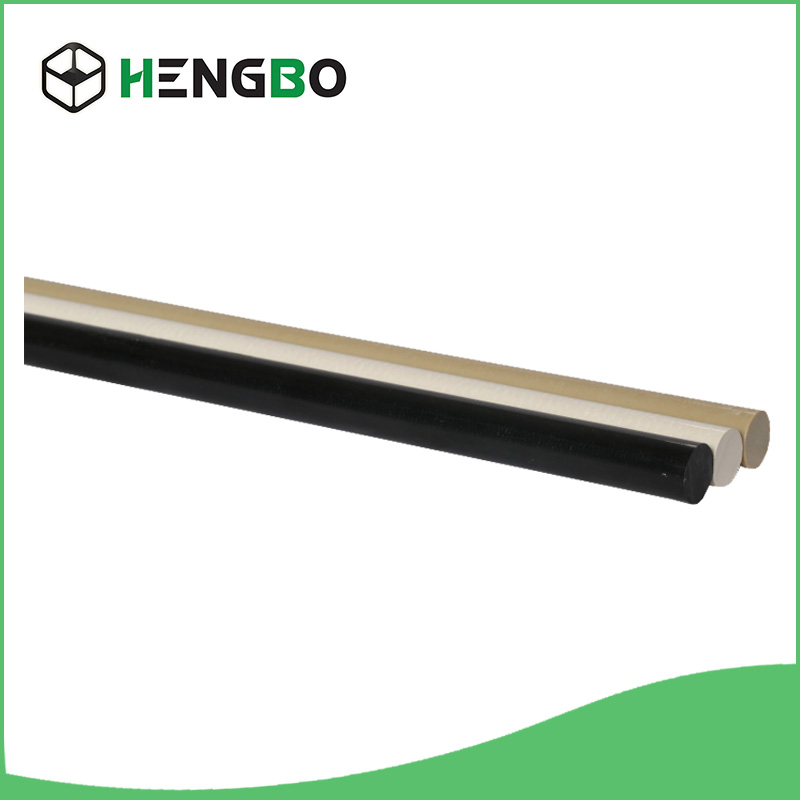

Magas hőmérsékletállóság, kiváló mechanikai tulajdonságok, jó önkenés, kémiai korrózióállóság, égésgátló, hámlásállóság, sugárzásállóság, stabil szigetelés

Ellenáll a hidrolízisnek és könnyen feldolgozható, és a repülőgépgyártás, az autógyártás, az elektronika és az elektromosság, az orvosi kezelés és az élelmiszer-feldolgozás területén alkalmazták.

Kiváló teljesítmény ésszéles körben alkalmazható peek gyantaelőször a repülőgépiparban alkalmazták alumínium és más fémanyagok helyettesítésére különböző repülőgép-alkatrészek gyártásához. Az autóiparban,les gyantajó súrlódási ellenállással és mechanikai tulajdonságokkal rendelkezik. A motorháztető gyártásának nyersanyagaként csapágyak, tömítések, tömítések gyártására használják. A tengelykapcsoló fogaskereke és egyéb alkatrészek széles körben használatosak az autók sebességváltójában, fékrendszerében és légkondicionáló rendszereiben. A Peek gyanta ideális elektromos szigetelő. Továbbra is jó elektromos szigetelési teljesítményt tud fenntartani kemény munkakörülmények között, például magas hőmérsékleten, magas nyomáson és magas páratartalom mellett. Ezért az elektronikus információ területe fokozatosan a PEEK gyanta második legnagyobb alkalmazási területévé vált. Csővezetékek, szelepek és szivattyúk gyártására használják ultratiszta víz szállítására. A félvezetőiparban általában lapkahordozók gyártására használják Elektronikus szigetelő membrán és különféle csatlakozó eszközök. Félkristályos műszaki műanyagként a peek a tömény kénsav kivételével szinte minden oldószerben nem oldódik, ezért gyakran használják kompresszor szeleplemezének, dugattyúgyűrűjének, tömítésének és különféle vegyi szivattyútestek és szelepalkatrészek készítésére. A Peek gyanta akár 3000 nagynyomású, 134 °C-os sterilizálási ciklust is kibír, ami alkalmassá teszi magas sterilizálási igényű és ismételt felhasználású sebészeti és fogászati berendezések gyártására. A formázási hőmérséklet 320 ~ 390 °C, a szárítási hőmérséklet 160 ~ 1855 óra ~ 8 óra, a formázási hőmérséklet 140 ~ 180. Ennek az anyagnak a formázási hőmérséklete túl magas, ami súlyosan károsítja a csavart. A fordulatszám nem lehet túl gyors a csavarfordulatszám beállításakor. A befecskendezési nyomás 100 ~ 130 Mpa, a befecskendezési sebesség 40 ~ 80. A fröccsöntés után a csavart időben gyorsan meg kell tisztítani PE viasszal, és nem maradhatnak a csavarban a peck anyagok.